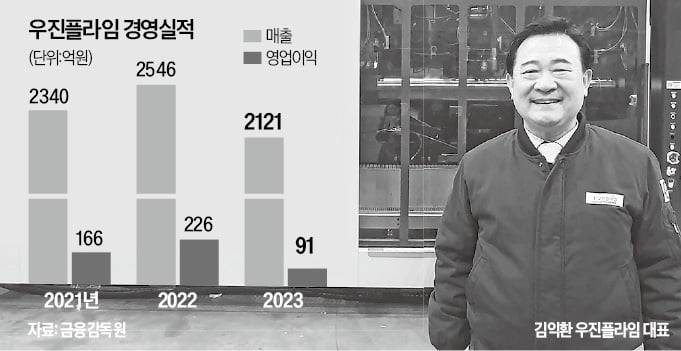

유가증권시장 상장사인 우진플라임은 국내 사출기 시장 점유율 1위 업체다. 김익환 대표(사진)는 “글로벌 순위는 10위권이지만 차별화 제품을 앞세워 2030년에는 글로벌 톱5에 올라설 것”이라고 말했다.

우진플라임이 최근 공을 들이는 것은 제조업 고객사 수요를 반영한 고부가가치 제품 개발이다. 2022년 개발한 특수 이중 사출기가 대표적이다. 한 대의 사출기로 두 개의 부품을 만들 수 있도록 설계됐다. 김 대표는 “자동차 부품 제조 공정에서 효율성을 높이기 위해 한 기계에서 범퍼, 펜더 등 다양한 부품을 찍어내려는 수요가 늘고 있다”고 설명했다.

국내 최초로 특허 출원한 저압물리미세발포성형 기술도 고부가가치 제품에 적용했다. 이 기술은 10MPa(메가파스칼) 이하 저압에서 불활성 가스를 수지에 녹여 금형에 사출하는 것이다. 김 대표는 “이 기술을 사용하면 수지 사용량을 최대 80% 줄일 수 있다”고 강조했다.

고부가가치 제품을 적극 알리기 위해 지난해 1월 테크니컬센터도 준공했다. 이 회사가 만든 프리미엄 사출기를 비롯해 금형 등 각종 부대설비를 한 자리에서 만나볼 수 있게 한 전시·연구시설이다. 김 대표는 “사출기의 짝꿍이라고 할 수 있는 금형과 함께 전시해 고객사 관계자들이 시제품을 직접 볼 수 있게 했다”고 말했다. 한국금형산업협동조합은 이런 김 대표의 공로를 인정해 지난달 그를 ‘올해의 금형산업인’으로 선정했다.

플라스틱 부품 수요가 늘면서 플라스틱 사출기 수요도 증가할 것이란 게 회사 측 전망이다. 김 대표는 “전기자동차와 로봇 시장에서 부품 경량화가 주요 과제로 떠오르고 있다”며 “철로 만들던 부품이 플라스틱 재질로 바뀔 것”으로 내다봤다. 이어 “드론도 전기차와 마찬가지로 경량화에 중점을 두는 분야”라며 “플라스틱 사출기 시장은 커질 수밖에 없다”고 했다.

늘어날 수요에 대비해 주요 생산 공정을 내재화했다. 2014년 인천 청라에서 충북 보은으로 사업장을 옮기면서 면적을 5만1578㎡에서 48만5867㎡로 약 아홉 배로 늘렸다. 김 대표는 “주조, 가공, 조립, 도장 등 사출기 생산을 위한 주요 공정을 내재화하기 위해 사업장 규모를 크게 확장했다”며 “보은 공장은 사출기 일괄제조 시스템을 운영하는 세계 최대 규모 단일 공장”이라고 설명했다.

기술력을 높이기 위해 선진기술을 도입하고 외국 인력을 적극 활용할 방침이다. 2014년 설립한 오스트리아 빈 연구개발(R&D)법인 규모를 992㎡에서 내년엔 1322㎡로 늘릴 계획이다. 그는 “오스트리아는 사출기를 최초로 개발한 국가”라며 “선진 기술을 내재화해 글로벌 선두 기업으로 자리매김할 것”이라고 말했다.

보은=이미경 기자 capital@hankyung.com

관련뉴스

유가증권시장 상장사인 우진플라임은 국내 사출기 시장 점유율 1위 업체다. 김익환 대표(사진)는 “글로벌 순위는 10위권이지만 차별화 제품을 앞세워 2030년에는 글로벌 톱5에 올라설 것”이라고 말했다.

유가증권시장 상장사인 우진플라임은 국내 사출기 시장 점유율 1위 업체다. 김익환 대표(사진)는 “글로벌 순위는 10위권이지만 차별화 제품을 앞세워 2030년에는 글로벌 톱5에 올라설 것”이라고 말했다.