한세실업 베트남 현지 생산법인 '공정 반자동화' 구현

1인당 생산성 15% 개선…"향후 자동화율 80% 도달 목표"

(호찌민=연합뉴스) 전성훈 기자 = 베트남의 경제 중심도시 호찌민에서 남서쪽으로 약 60㎞ 떨어진 띠엔장성 쩌우탄현 산업단지 내 한세실업[105630] 의류 생산법인 베트남TG.

축구장 50개 크기인 11만평의 대지에 11개 공장을 갖춘 이곳은 2010년 설립된 베트남 현지 의류 생산·수출의 전초기지다.

연간 생산량은 4천500만장으로, 한세실업 전체 생산물량의 62%를 담당하는 베트남 3개 생산법인 가운데 규모가 가장 크다.

26일(현지시간) 방문한 베트남TG 제8공장은 과거 노동집약산업의 대명사로 불리던 의류 공장이 어느 정도까지 진화할 수 있는지를 보여주는 하나의 표본이다.

주문자위탁생산(OEM) 방식으로 전량 미국 A 브랜드에 납품하는 8공장에 들어서자 직사각형 모양의 무인 자동배송로봇(AGV)이 분주하게 움직이는 장면이 눈에 들어왔다.

의류 생산에 사용될 원단을 작업장으로 배송해주는 역할을 하는 기계다.

인근에 설치된 자동재단 기계장치에서는 원단을 다양한 크기와 모양으로 잘라내고 있었다. 직원이 원단 재료의 패턴을 컴퓨터에 입력하면 기계가 모든 공정을 자동으로 수행한다.

수작업 중심이던 과거에는 한 라인에 14명이 투입됐는데 지금은 자동화 설비의 도움으로 라인당 작업자 수가 4명으로 크게 줄었다.

좀 더 안쪽으로 들어가니 옷감이 기계 라인을 타고 줄줄이 이동하는 모습이 눈에 띄었다.

한 공정에서 다음 공정으로 옷감을 자동으로 옮겨주는 '행거 라인' 시스템이다.

과거에는 이 작업을 사람이 직접 하면서 옷감을 접고 다음 공정까지 운반하는데 많은 인력이 필요했고 시간도 오래 걸렸다.

하지만 무인 시스템 도입 이후 직원들이 온전히 옷감 작업에만 집중할 수 있게 되면서 생산성이 크게 향상됐다.

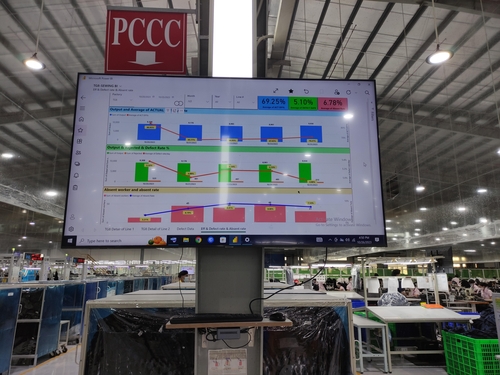

모든 직원의 작업 공간에 개인정보단말기(PDA)가 설치된 것도 이색적이다. 단말기 화면에는 각 공정 직원의 작업량이 실시간으로 수치화됐다. 어느 공정에서 불량이 발생했는지도 바로바로 확인할 수 있다.

8공장은 한세실업의 스마트팩토리시스템 '햄스'(Hansae Advanced Management System)가 본격적으로 적용된 생산시설이다. 햄스는 창고관리-재단관리-봉재관리-품질관리-기계관리 등으로 구성된다.

이를 통해 원단 입고부터 완성된 옷을 포장하고 박스에 담는 패키징까지 많은 공정이 자동화됐다. 지난해부터 본격적으로 도입된 8공장의 자동화 공정률은 현재 50% 수준까지 올라왔다.

공정 자동화가 진척되면서 같은 작업 인원으로 생산성은 15%가량 향상됐다고 한다. 1인당 생산 물량 수로 보면 과거 14.7장에서 현재는 17장까지 늘었다.

기계를 이용한 정밀한 작업이 가능해지면서 불량률도 평균 4% 미만으로 낮아졌다. 완성품 100벌 가운데 4벌에서만 하자가 발생한 셈이다.

현재 8공장에서만 하루 약 1만5천장, 연간 약 450만장의 옷을 만들어내고 있다.

과거 수작업으로 이뤄지던 완제품 샘플 제작도 지금은 컴퓨터 가상(버추얼) 디자인 작업으로 대체됐다.

한세실업은 2019년 업계 최초로 3D 디자인팀을 구성해 가상 샘플을 제작하고 있다. 연간 1만장에 달하던 샘플을 거의 모두 디지털화했다. 이후 샘플 원단 폐기물이 크게 준 것은 물론 고객사로의 샘플 운송비 등의 각종 비용 절감 효과까지 덤으로 얻었다.

베트남TG는 8공장을 비롯한 일부 생산시설을 주문자 맞춤형으로 운영한다. 고객사가 주문한 옷의 형태와 디자인에 최적화된 생산 환경을 구현하고자 설비를 재배치하거나 개량했다.

베트남TG는 앞으로 11개 공장 전부를 이처럼 고객사 맞춤형 특화 시설로 바꿔나갈 예정이다. 그만큼 공정 자동화율을 끌어올릴 여력도 크다.

베트남TG는 지금도 자동화가 가능한 부분을 연구·검토해 실용화할 수 있는 생산 설비를 고안해내고 있으며, 일부는 실제 현장에서 테스트를 진행 중이다.

한세실업의 생산분석전문가인 김신일 수석은 "원단의 특성과 디자인 등에 따라 제약을 받을 수 있으나 궁극적으로는 자동화율을 80%까지 높일 수 있을 것으로 본다"며 "의류 생산공장으로는 세계 최고 수준"이라고 말했다.

한세실업은 친환경 생산 시스템 구축에도 상당한 공을 들이고 있다.

8공장 내부에는 에어컨이 단 한 대도 설치돼 있지 않다. 섭씨 35도에 육박하는 한낮 바깥 기온에 각종 설비가 배출하는 열기로 내부의 체감 온도는 훨씬 높을 터인데 공장 내부는 비교적 쾌적한 온도가 유지됐다.

비결은 워터쿨링시스템이다. 냉수를 순환시켜 공장 내부의 적정 온도를 유지하는 장치다. 전력 사용을 최소화하는 친환경 설비로, 한세실업의 해외 주요 생산공장에서 활용되고 있다. 생산 공정에 필요한 물도 빗물을 재활용해 쓴다고 한다.

베트남 현지 생산 수직계열화의 한 축인 염색·가공 전문 업체 시앤티 비나(C&T VINA)는 공정에서 나오는 폐수를 자체 정화하는 설비까지 갖췄다.

한세실업은 이러한 친환경 의류 생산시스템 구축으로 2020년 기준으로 석탄 사용량은 2015년 대비 100%, 유류 사용량은 50% 각각 줄였고 온실가스 배출량도 20% 이상 감축했다고 설명했다.

한세실업 경영을 총괄하는 김익환 부회장은 이날 베트남 호찌민 현지에서 가진 기자간담회에서 기업 핵심 경쟁력으로 공정 자동화와 친환경 생산시스템 구축을 꼽으며 앞으로도 이러한 방향으로 투자를 지속할 것이라고 강조했다.

lucho@yna.co.kr

(끝)

<저작권자(c) 연합뉴스, 무단 전재-재배포 금지>

관련뉴스