포항제철소-포스코DX, 철강 생산 현장 AI 도입…"안전성·생산성 개선"

AI가 선재 제품 검수 등 수행…쇳물 나르는 철도 건널목 안전도 지켜

(포항=연합뉴스) 최현석 기자 = 지난 22일 오전 찾은 포스코 포항제철소. 절기상 더위가 그친다는 처서(處暑)였지만 제철소 주변에서는 뜨거운 열기가 느껴졌다.

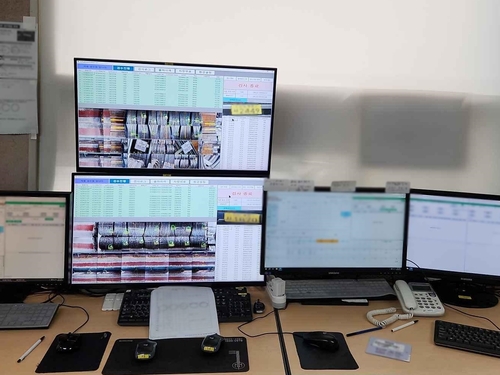

제철소 정문에서 차로 15분가량 거리에 있는 선재 제품 검수장에서는 인공지능(AI)이 탑재된 스마트 CCTV 여러 대가 눈에 들어왔다.

코일 형태의 강재인 선재 14개를 실은 대형 트레일러트럭이 검수장 A동으로 들어오자 스마트 CCTV 12대가 차량 왼쪽과 오른쪽에서 각 선재에 부착된 라벨의 바코드와 문자 등을 부지런히 촬영했다.

국내외 고객사로 출하되는 선재의 제조실행시스템(MES) 송장 내 생산 정보와 운송 트럭에 탑재된 현품 정보의 일치 여부를 확인하는 작업이다.

선재에 붙은 라벨 위치가 제각각이었지만 AI 모델이 각 CCTV 카메라의 각도와 줌 기능을 제어해 라벨 위치를 자동으로 추적, 문자 등을 인식해 검수장 모니터에 보여줬다.

포항제철소는 포스코그룹 시스템통합(SI) 계열사 포스코DX와 함께 올해 초부터 스마트 CCTV 제품라벨 탐지와 문자인식 AI 기술을 융합해 선재 제품의 검수 작업을 자동화했다. A동, B동으로 구성된 검수장에는 라벨 인식용 CCTV 24대와 차량번호 인식용 CCTV 2대가 가동되고 있다.

종전에는 검수자가 하루 약 3천개 선재의 MES 송장 정보와 제품라벨을 일일이 맨눈으로 대조해 종종 오류가 발생하곤 했다. 제품라벨이 검수 위치 반대편에 부착될 경우 검수자가 적재 차량 위에 올라가 확인해야 해 미끄럼 등 부상 위험도 따랐다.

그러나 작년 7월부터 6개월의 안정화 기간을 거쳐 검수 자동화 시스템이 적용된 후로는 오류와 사고 위험으로 벗어나게 됐다.

객체 인식 AI 알고리즘을 기존 CCTV에 탑재하면 선재 제품뿐만 아니라 후판, 코일 등 다른 제품의 출하 검수장에도 자동화 시스템이 확대 적용할 수 있다.

검수장에서 차량으로 10여분 거리에 있는 4연주공장(고로에서 나온 쇳물을 슬라브로 만드는 공장)에서는 AI가 더 위험한 사고를 방지하고 있었다.

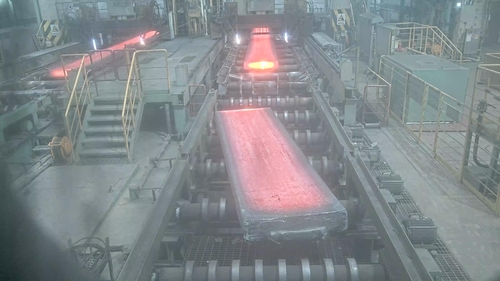

연주공장 내 컨베이어 벨트 위에서는 고로에서 나온 뜨거운 쇳물을 굳혀 만든 8m 길이의 슬래브(철강 반제품)들이 줄을 지어 이동하고 있었다.

슬래브가 이동할 때 자칫 컨베이어 벨트와 평행하게 놓이지 않고 정상 각도를 벗어나면 벨트 좌·우측 설비에 부딪히는 사고로 이어질 수 있다. 무게 35t, 평균온도 1천℃에 달하는 슬래브가 설비와 부딪히면 연주공장 전체가 멈추는 악몽 같은 사태가 벌어질 수 있다. 게다가 복구 과정에서 작업자가 화상을 입는 등 안전사고 발생 위험도 높다.

포항제철소는 이 같은 사고를 예방하기 위해 포스코DX와 인공지능(AI) 기능이 탑재된 스마트 폐쇄회로(CC)TV를 도입했다.

컨베이어 벨트 위에 설치된 스마트 CCTV 2대는 AI로 슬래브의 형상과 각도를 실시간 인식하며 슬래브가 비스듬히 놓인 상태인 '사행(蛇行)'을 실시간 감시한다. 사행이 발생하면 운전자에게 알림을 보낼 뿐만 아니라 AI를 통해 라인을 자체적으로 중단시키는 공정 제어 역할까지 수행한다.

포스코 생산기술부 박중해 생산시스템섹션 과장은 "하루 400매 정도 슬래브가 만들어지는데 AI가 설비를 세우는 경우는 한 달에 5, 6회 정도 된다"며 "사고를 예방하기 위해서는 강화된 기준으로 관리를 해야 돼 설비를 세우는 이벤트(사례)가 훨씬 많다"고 설명했다.

2021년 스마트 CCTV 시스템 도입 후 지금까지 슬래브 사행 사고는 한 건도 발생하지 않았다. 덕분에 현장 직원들은 CCTV 모니터를 하루 종일 지켜보는 단순 업무에서 벗어날 수 있었다.

슬래브 사행 예방 담당 직원은 "사행이 발생했을 때 즉각적으로 조처 안 해 사건이 커지면 안전적으로도 문제고 작업자가 개입해야 어려움이 더 커진다"며 "(시스템이) 일차적으로 막아 줘 안정감을 많이 느끼고 있다"고 말했다.

뜨거운 쇳물을 나르는 1천t급 운송 기관차 30여대의 안전도 AI가 책임지고 있다.

포항제철소와 포스코DX는 올해 철도 건널목 비전(Vision) AI 설루션을 개발했다. 철도 건널목 주변의 작업자와 차량 등 위험 요소에 대한 CCTV 영상을 분석하고 기관차 운전자에게 사전 알람을 고지하는 방식이다.

게다가 포스코DX가 포스텍(포항공대)과 개발한 'CCTV 안개·먼지 제거 기술'을 기반으로 잦은 안개 등 해안지역의 악천후에서도 선명한 CCTV 영상 품질을 확보하고 AI로 상황을 분석할 수 있도록 했다.

올해 AI기술센터를 신설한 포스코DX는 산업 현장에서 발생하는 데이터를 기반으로 AI 기술을 적용해 자율화, 무인화, 최적화를 구현함으로써 생산성을 높이고 보다 효율적이면서 안전한 현장을 만들어가고 있다고 설명했다.

이를 위해 AI기술센터는 인지(Vision Intelligence), 판단(Decision Intelligence), 제어(Control Intelligence) 3개 분야의 AI 엔진 개발을 통해 제철소, 이차전지 소재공장 등 다양한 산업현장으로 AI를 확대 적용하고 있다.

포스코DX 윤일용 AI기술센터장은 "산업용 AI가 사람의 역할을 도와 숙련도 편차로 발생했던 제품의 질 불균형 문제를 해결할 수 있다"며 "제철소 작업 환경과 조업 노하우가 녹아든 DX(디지털전환) 기술을 바탕으로 꼭 사람이 하지 않아도 될 일과 위험한 현장 작업 등을 중심으로 AI로 대체해 가며 제철소의 인텔리전트 팩토리 전환에 기여할 것"이라고 말했다.

harrison@yna.co.kr

(끝)

<저작권자(c) 연합뉴스, 무단 전재-재배포, AI 학습 및 활용 금지>

관련뉴스