“뿌리산업에서도 스마트공장에 대한 관심과 수요가 늘고 있습니다.”

13일 경기 시흥시 한국생산기술연구원 뿌리기술지원센터에서 만난 이영철 박사(사진)는 “주조 과정에서 취득한 온도·압력 데이터로 스마트 다이캐스팅 기술을 구현했다”며 이렇게 말했다. 다이캐스팅이란 복잡한 형상의 금속 제품을 대량 생산하는 주조 방식이다. 불량률이 5~10% 수준으로 높아 통상 주문량의 10% 이상을 추가 생산해야 하는 게 단점으로 꼽힌다. 불량데이터 300건을 수집하기 위해 1만5000회 이상의 실험이 필요한 탓에 일선 업체에선 데이터를 분석해 불량률을 낮추는 데 어려움이 있었다.

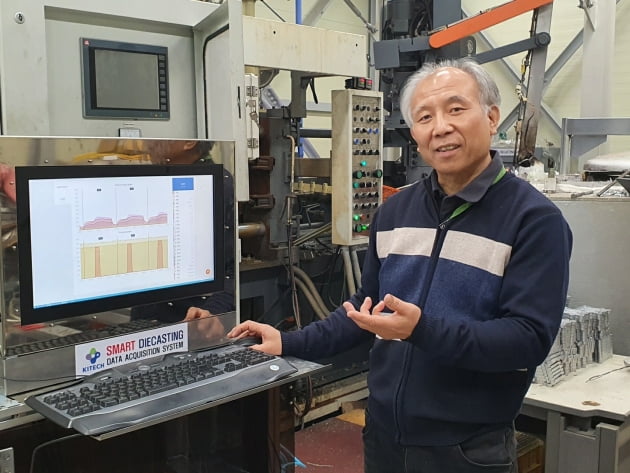

이영철 박사팀이 최근 개발한 `온도센싱 겸용 밀핀(이젝터 핀) 기반 온도데이터`는 다이캐스팅 장비의 용해로, 래들, 슬리브, 금형에 온도 센서 20개와 압력 센서 5개를 설치해 개별 주조 제품의 온도·압력 데이터를 실시간으로 수집하는 기술이다. 기존 설비에 센서를 부착하는 방식으로 전통산업인 다이캐스팅도 비교적 저렴한 비용으로 생산실적관리 및 공정현황 모니터링을 가능하게 했다.

다이캐스팅 데이터 구축을 위해선 공정 과정에서 발생하는 고열·고압을 견딜 센서 개발이 관건이었다. 이 박사는 금형 제작 단계에서 센서가 고정된 2㎜ 지름의 기다란 핀이 들어갈 수 있는 공간을 설계했다. 이 센서가 금형 틀 안에 주입된 주조물의 온도·압력 변화를 측정해 데이터를 전송하면 컴퓨터 화면에 그래프 형태로 시각화된다. 이 박사는 “온도·압력 변화 데이터로 주조불량의 유형과 원인을 분석할 수 있어 생산성을 높일 수 있다”고 설명했다.

이력 추적을 위한 식별번호도 다이캐스팅 공정과 동시에 생성되도록 했다. 온도 센서가 부착된 핀 끝을 일자 드라이버 형태로 만들어 공정마다 60도씩 시계방향으로 돌며 제품에 부호를 세기는 방식이다. 육진법을 적용해 4만6000여 개의 제품에 각기 다른 식별부호를 자동으로 세길 수 있다. 기존 레이저마킹과 타각 방식에 비해 인건비를 대폭 절감할 수 있다.

연구팀은 딥러닝 기술을 활용해 인공지능(AI)에 공정 데이터를 학습시키고 양품·불량 여부를 판독하는 플랫폼 기술까지 함께 구현했다. 이런 기술을 올 하반기 국내 중소 주조업체 세 곳에서 시범 적용에 성공했다. 그는 “다이캐스팅 산업이 숙련공의 노하우에 의존한 근로자 중심 생산체계에서 스마트 생산시스템 도입을 통한 기업 중심 생산체계로 변환할 수 있어졌다”고 했다. 그러면서 “다음 목표는 AI 데이터 분석 기능 및 보고서 기능을 강화해 생산 품질과 편의성을 개선하는 것”이라고 밝혔다.

민경진 기자 min@hankyung.com

관련뉴스