지난 13일 전남 광양시 율촌산단에 있는 포스코케미칼 양극재 공장은 증설 공사가 한창이었다. 전기자동차 배터리의 핵심 소재인 양극재 수요가 빠르게 늘면서 공급이 따라가지 못할 정도다. 포스코 소재 자회사인 포스코케미칼은 2019년과 지난해 구미와 광양에 총 3만t 규모의 양극재 생산라인을 가동한 데 이어 지난해 10월과 올 2월엔 석 달 간격으로 3·4공장 증설에 착수했다. 이 회사 정대헌 에너지소재사업부장(부사장)은 “급속히 성장하는 전기차 시장에 대응하기 위해 계획보다 생산능력을 빠르게 확대할 것”이라고 말했다.

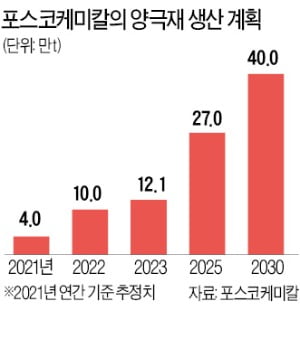

포스코케미칼은 내년부터 유럽, 미국 등 주요 거점별로 양극재 생산공장을 지을 계획이다. 주요 자동차 회사들이 배터리 내재화와 역내 공급망 구축을 추진하는 상황에 맞춰 글로벌 생산망을 조기에 갖추겠다는 구상이다. 포스코케미칼은 2025년까지 글로벌 1위 수준의 양극재 양산 능력을 확보하기 위해 현재 4만t의 연산 능력을 2025년 27만t까지 확대할 계획이다. 국내 광양과 구미공장에서 16만t, 해외에선 11만t을 양산한다.

포스코케미칼은 내년부터 유럽, 미국 등 주요 거점별로 양극재 생산공장을 지을 계획이다. 주요 자동차 회사들이 배터리 내재화와 역내 공급망 구축을 추진하는 상황에 맞춰 글로벌 생산망을 조기에 갖추겠다는 구상이다. 포스코케미칼은 2025년까지 글로벌 1위 수준의 양극재 양산 능력을 확보하기 위해 현재 4만t의 연산 능력을 2025년 27만t까지 확대할 계획이다. 국내 광양과 구미공장에서 16만t, 해외에선 11만t을 양산한다.지난 1월 유상증자로 1조2700억원의 재원을 확보한 포스코케미칼은 유럽과 미국에서 양극재 생산공장을 동시 착공하는 방안을 검토 중이다. 정 부사장은 “동시에 해외공장을 지을 수 있는 재원을 충분히 확보했다”며 “연내 해외투자 여부를 확정할 것”이라고 말했다. 유럽에선 국내 업체의 배터리 공장이 있는 동유럽 국가가 유력하다는 관측이 나온다. 미국도 국내 배터리사 공장과 연계된 부지를 검토하고 있다. 포스코케미칼은 지난해부터 미국 제너럴모터스(GM)와 LG에너지솔루션 합작사인 얼티엄셀즈에 양극재를 공급하고 있다.

세계 양극재 시장은 벨기에 유미코어, 일본 스미토모·니치아 등이 상위권을 차지하고 있다. 다만 각사의 시장 점유율이 10%를 넘지 못해 뚜렷한 강자가 없다. 포스코케미칼은 양산 능력을 세계 1위로 끌어올려 2030년 시장점유율 20% 목표 달성을 조기에 추진하겠다는 계획이다.

포스코가 양극재 사업을 시작한 건 2012년부터다. 구미에서 양극재를 개발하고 있던 휘닉스소재와 합작해 설립된 포스코ESM이 2019년 포스코켐텍에 흡수합병되면서 포스코케미칼이 출범했다.

광양 양극재 공장 부지는 16만5203㎡로, 축구장 20개 규모다. 이곳에서 근무하는 직원은 생산인력을 포함해 80여 명에 불과하다. 제품 포장단계를 제외한 모든 공정에 무인·자동화가 적용됐다. 반제품 생산과 품질 모니터링, 원료 운반 및 입·출고가 모두 기계작업으로 이뤄지고 있었다.

연산 1만t의 양극재를 생산하는 구미공장에 비해 광양공장 생산량은 3만t으로 세 배에 달한다. 하지만 인건비는 구미공장의 3분의 1가량에 불과하다. 원료 투입부터 생산 완료까지 소요되는 시간도 과거 수일에서 48시간으로 단축됐다. 포스코의 제조, 건설, 정보통신기술(ICT) 등 전사 역량이 결집된 스마트 팩토리 덕분이다. 인건비를 줄이면 양극재를 더 싼값에 공급할 수 있다. 광양공장 생산 능력을 조기에 끌어올릴 수 있었던 것도 스마트 팩토리가 큰 역할을 했다는 것이 회사 측 설명이다.

포스코케미칼은 현재 20% 수준인 전구체 자체 공급 비중(내재화율)도 2025년까지 최대 60%까지 끌어올릴 계획이다. 양극재는 니켈, 코발트, 망간을 섞어 만든 전구체에 리튬을 첨가해 완성한다. 양극재 재료비의 70~80%는 전구체가 차지한다.

포스코케미칼은 현재 20% 수준인 전구체 자체 공급 비중(내재화율)도 2025년까지 최대 60%까지 끌어올릴 계획이다. 양극재는 니켈, 코발트, 망간을 섞어 만든 전구체에 리튬을 첨가해 완성한다. 양극재 재료비의 70~80%는 전구체가 차지한다.민경준 포스코케미칼 사장은 “포스코와 함께 원료 밸류체인 구축, 기술 확보, 양산능력 확대 투자를 가속화해 세계 최고 수준의 경쟁력을 갖추겠다”고 말했다.

광양=강경민 기자 kkm1026@hankyung.com

관련뉴스