경기 용인에 있는 현대리바트 스마트워크센터(SWC) 3층 스마트 공장. 천장에 달린 로봇팔이 회색 합판 한 장을 들어 컨베이어 벨트에 올렸다. 이어 로봇과 자동재단기가 미리 입력된 정보대로 합판을 자르고 구멍을 냈다. 모서리 도색까지 끝난 목재 6개는 자동으로 한 박스에 담겨 출고 준비를 마쳤다. 수납장의 크기를 1㎜ 단위로 주문받아 생산할 수 있는 초(超)맞춤형 인테리어 가구 ‘스페이스코디’의 무인 자동화 공정이다. 장진용 현대리바트 생산운영팀장은 “아시아 최초로 ‘다품종 소량 생산’이 가능한 가구 전용 스마트 공장을 구축했다”고 강조했다.

현대리바트가 스마트 제조혁신을 통해 가구·인테리어업계의 게임 체인저로 도약을 꿈꾸고 있다. 첨단 복합 제조·물류 시설인 SWC 스마트 공장이 전초기지 역할을 맡을 전망이다. 가구 제조업은 노동집약적이면서 부피가 큰 제품 특성상 대부분 생산기지가 국내에 있는 게 특징이다. 브랜드 인지도가 높은 고가의 명품이 아니라면 수출도 여의찮다. 설상가상 인건비가 꾸준히 오른 데 이어 원자재 가격마저 급등하면서 업계에 위기감이 고조됐다. 현대리바트는 개인 맞춤형 주문 생산이 가능할 정도로 고도화한 스마트 공장을 기반으로 위기 극복에 나섰다.

현대리바트가 스마트 제조혁신을 통해 가구·인테리어업계의 게임 체인저로 도약을 꿈꾸고 있다. 첨단 복합 제조·물류 시설인 SWC 스마트 공장이 전초기지 역할을 맡을 전망이다. 가구 제조업은 노동집약적이면서 부피가 큰 제품 특성상 대부분 생산기지가 국내에 있는 게 특징이다. 브랜드 인지도가 높은 고가의 명품이 아니라면 수출도 여의찮다. 설상가상 인건비가 꾸준히 오른 데 이어 원자재 가격마저 급등하면서 업계에 위기감이 고조됐다. 현대리바트는 개인 맞춤형 주문 생산이 가능할 정도로 고도화한 스마트 공장을 기반으로 위기 극복에 나섰다.SWC는 총바닥면적 8만6000㎡, 5층 규모로 건물 3층에 1만7000㎡ 규모의 스마트 공장이, 나머지 층에는 물류센터가 들어섰다. 2017년부터 1475억원을 투입해 조성했고, 지난해 10월부터 본격적으로 가동을 시작했다.

SWC 스마트 공장은 ‘스마트 생산 시스템(MES)’을 구축했다. MES는 설계 정보를 입력하면 3차원 설계 도면과 자재 소모량이 자동 산출되고, 네트워크로 연결된 400여 대의 자동화 정밀 생산설비가 작동하는 생산 체계다. 목재 재단부터 자재 운반과 모서리 접착, 타공, 완제품 포장 등 모든 공정을 로봇과 자동화 설비로 대체했다. 기존에 사람이 맡던 공정 간 물류 이동까지 완전 자동화했다.

그 결과 가구 생산 속도는 5배 이상 빨라졌다. 기존 용인 2공장에선 근로자 100여 명이 연간 주방 가구 5만 세트를 생산했지만, SWC 스마트 공장에선 50여 명의 인력만으로 연간 27만 세트를 생산할 수 있다. 불량률도 ‘제로(0)’에 가깝다.

현대리바트는 23종의 모듈과 120여 가지 색상의 신발장, 붙박이장, 수납장을 소비자의 취향에 따라 조합할 수 있는 신규 패키지 제품인 ‘스페이스코디’를 이달 출시했다. 스페이스코디를 활용하면 공간 사이즈에 맞춰 빈틈없는 시공이 가능하고, 가격도 기존 맞춤형 가구 제품 대비 30% 이상 저렴하다. 이달 리바트토탈 강남·수원 등 전국 150여 개 리바트 집테리어 오프라인 매장에서 스페이스코디를 선보일 계획이다. 모든 주방가구 제품으로 스페이스코디의 상품군을 확대하고 침실, 책상 등 가정용 가구 전체로 ‘초맞춤형’ 생산방식을 확대할 방침이다.

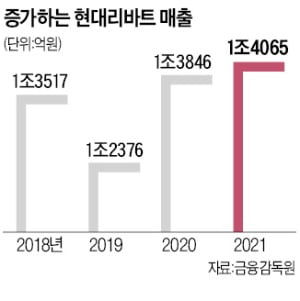

현대리바트는 올 1분기 매출 3688억원, 영업이익 29억원을 기록했다. 매출은 전년 동기 대비 11.4% 늘었지만, 영업이익은 70.3% 감소했다. 폴리염화비닐(PVC)과 목재 등 핵심 원자재 가격 상승으로 지난해(영업이익 45.5% 감소)에 이어 올해도 수익성이 악화했다. 생산성을 획기적으로 높인 스마트 제조 기반을 통해 이런 환경 변화에 대응한다는 방침이다. 구체적으로 현재 10% 수준인 SWC 스마트 공장의 기업과 소비자 간 거래(B2C) 가구 생산 비중을 2025년까지 50% 이상으로 끌어올린다는 계획이다.

용인=민경진 기자 min@hankyung.com

관련뉴스