금형은 반도체, 자동차, 스마트폰, 가전, 화장품 등 국내 기업이 수출하는 모든 제품의 '틀'을 만드는 대표적인 뿌리산업이다. 120여개국에 금형을 수출하는 한국은 미국, 독일, 일본, 중국과 함께 세계 5대 금형 강국으로 꼽힌다. 한국 경제의 기본이 되는 금형업에서 최고의 자리에 오른 이가 있다. 한국금형공업협동조합이 '올해의 금형인'으로 선정한 김재옥 대동몰드&리빙 대표가 주인공이다.

5일 김 대표는 한국경제신문과의 인터뷰에서 금형에 스마트팩토리를 접목했다는 자부심을 숨기지 않았다. 1978년 대동공업으로 창업해 올해로 창립 44주년을 맞은 대동몰드&리빙은 금형업에서는 드물게 전 공정에 자동화를 적용했다.

그는 "주변에서는 '금형에 무슨 스마트팩토리를 적용하느냐'라고 고개를 저었지만 나는 자동화가 반드시 필요하다고 판단했다"며 "직접 발로 뛰며 정보를 수집하고 컨설팅을 받은 끝에 스마트공장추진단 지원 사업 선정, 삼성전자의 기술지원을 이끌어냈다"고 말했다.

김 대표가 금형에 스마트팩토리를 강조한 이유는 따로 있었다. 창업 전 아모레퍼시픽에서 근무하며 화장품 업계의 생리를 누구보다 잘 파악했기 때문이었다. 'K-뷰티'라는 개념이 생기기 전부터 국내 화장품 산업이 세계로 뻗어나갈 것으로 예상했다. 수요는 늘어나는데 인력 수급은 어렵고, 단가 경쟁은 심화될 게 뻔했다. 김 대표는 스마트팩토리만이 나아가야 할 방향이라고 판단했다.

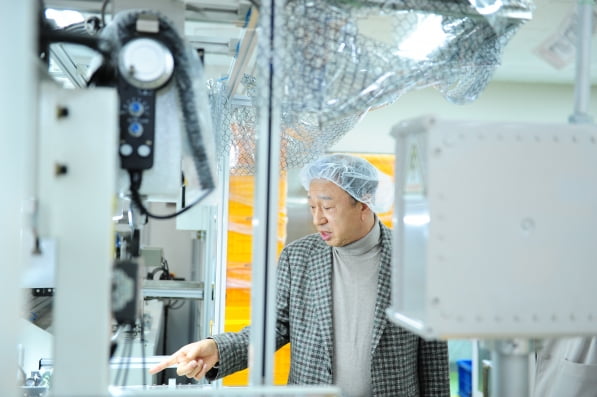

금형 작업에 스마트팩토리를 도입한 이후 고무벨트 컨베이어, 버니어 캘리퍼스(치수를 측정하는 도구)를 통한 품질검사 등 각 공정을 모두 개선했다. 벨트 마모와 제품 손상이 적은 메쉬벨트 컨베이어를 도입했고, 3차원(3D) 화상투영 측정기도 도입했다. 불량 제품의 자동 선별이 가능해지면서 위생도는 높아지고 품질은 획기적으로 개선됐다.

스마트팩토리 적용 후 화장품 리필용기 1개 조립에 필요한 이송, 핀조립, 스티커부착 등 생산 리드타임 합계는 24초에서 21.6초로 당겨졌고 불량률은 1%대로 뚝 떨어졌다. 원가 절감은 물론 납기준수율은 5% 이상 높였다. 국내에서 스마트팩토리 운영을 가장 잘하는 기업이라는 명성을 얻었고 작년에는 '뿌리기업 명가' 타이틀까지 거머쥐었다. 올해는 매출 200억원을 목표로 하고 있다.

지금은 국내 금형을 대표하는 위치에 올랐지만 처음부터 승승장구한 것은 아니다. 그는 "회사원보다는 나만의 사업을 하고 싶었다"며 "막상 대기업을 그만두고 나오니 사업이 생각처럼 잘되지 않아 사막에 혼자 서있는 기분이 들어 막막했다"고 회상했다. 위기를 이겨낸 비결로는 '무차입 경영'과 '기술력'을 꼽았다. 김 대표는 "절대 빚을 지면 안된다고 생각했고 그 덕에 위기가 와도 버틸 수 있었다"며 "한국 최초로 '원터치 캡' 금형을 개발하면서 기술에 집중한 것도 도움이 됐다'고 했다.

금형부터 완제품까지 생산이 가능한 턴키시스템(turnkey system)을 구축한 대동몰드&리빙은 화장품과 같은 생활용품에서 큰 경쟁력을 갖고 있다. 여기에는 아모레퍼시픽 출신인 김 대표의 신념이 작용했다. 화장품은 소비자 피부에 직접 닿는 제품인 데다 여성 사용자가 많기 때문에 더 각별히 신경을 썼다. 아모레퍼시픽 '설화수', LG생활건강 '더 히스토리 오브 후'의 제품 케이스가 김 대표의 기술력으로 탄생했다. 화장품 대기업들이 제품 출시를 앞두고 김 대표를 찾는 이유다.

김 대표는 "제약 분야로도 거래처 확장을 꾀하고 있다"며 "앞으로 스마트팩토리를 더 적극적으로 도입할 예정"이라고 말했다. 끝으로 "44년 금형에 몸담았지만 기술자들에 대한 사회의 대우가 너무 박하다"며 "정부가 뿌리산업 종사자들을 위한 정책을 더 많이 펼쳐야 한다"고 강조했다.

강경주 기자 qurasoha@hankyung.com

관련뉴스