이 기사는 국내 최대 해외 투자정보 플랫폼 한경 글로벌마켓에 게재된 기사입니다.

일본 굴지의 자동차 제조사 도요타가 또다시 혁신에 나섰다. 경쟁업체에 내준 전기차 시장을 되찾기 위한 차세대 배터리를 개발하는 데 한발 더 나아간 한편, 차체 제조공법도 기존 방식을 버리고 테슬라 혁신까지 수용했다.

18일(현지시간) 블룸버그통신에 따르면 도요타는 지난 주 일본 아이치현 3개 공장에서 기자 간담회를 열고 기술 개발과 생산 시스템 현황을 공유했다. 도요타는 우선 배터리를 생산하는 테이호 공장을 공개했다. 이곳에서는 이른바 ‘꿈의 배터리’로 불리는 전고체배터리와 양극(兩極) 리튬인산철(LFP) 배터리가 개발되고 있다.

전고체배터리는 리튬이온배터리에 들어가는 액체 전해질(전류가 흐르는 물질)을 고체로 바꾼 배터리다. 기존 배터리와 비교해 충전시간이 3분의1로 줄고 주행거리는 2배 늘어난다. 변수는 가격 경쟁력이다. 고체 전해질 핵심 소재인 황화리튬의 높은 가격은 전고체배터리 대중화를 제한하는 요인이다.

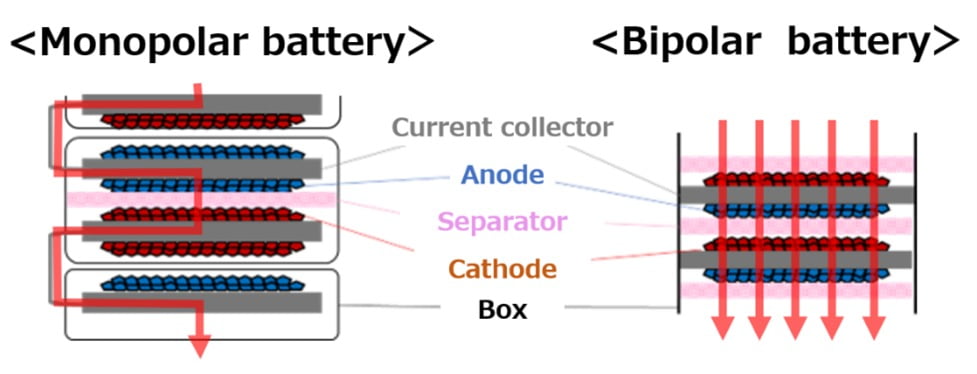

이에 도요타는 보급형 제품으로 양극 LFP배터리를 개발하고 있다. 양극 LFP배터리는 양극(陽極)과 음극이 하나의 집전체(전자를 활성물질에 전달하는 얇은 막)에 들어간 배터리다. 집전체 하나에 양극이나 음극 하나만 들어간 단극 배터리와 비교했을 때 두 극이 모두 들어가기 때문에 용량을 압축할 수 있다. 도요타는 양극 LFP배터리를 통해 비용을 40% 줄이고 주행거리를 20% 늘릴 수 있다고 보고 있다.

도요타 엔지니어들은 이날 양극 LFP 배터리와 관련해 “양극과 음극을 만드는 데 필요한 전해질을 균일하게 도포하는 방법을 찾는 데 진전이 있었다”고 밝혔다. 다만 대량 생산을 위해서는 여러 배터리를 쌓는 과정에서 손상이 발생하지 않는 방법을 찾아야한다고 덧붙였다.

도요타는 차체를 한 번에 찍어내는 ‘기가캐스팅’ 기술도 묘치 공장에서 시연했다. 프레스 기계가 4000t 무게로 알루미늄 합금판을 내리누르면 섀시 부품이 붕어빵처럼 찍혀나온다. 기가캐스팅은 테슬라의 전기차 제조 핵심기술로 꼽힌다. 기존 자동차 제조업체들은 수십 개 금속 패널을 용접해 하나의 차체를 만들었다면, 테슬라는 하나의 금속판을 주물에 넣고 찍어내는 방식을 택했다. 이를 통해 공정을 단축하고 생산 비용을 최대 40% 절감했다.

도요타는 지난 6월 기술설명회를 통해 이 기가캐스팅 공법을 도입하겠다고 발표했다. 업계에선 이를 ‘파격 선언’으로 받아들였다. 그간 도요타가 고집해 온 ‘재단사 용접’ 방식을 포기한 것이나 마찬가지여서다. 도요타는 재단사가 양복을 만들 듯 차체 부위별로 세세하게 작업하는 방식을 고수했고, 이는 일본 특유의 장인 정신과 결합해 불률을 낮추는 데 일조했다. 그러나 도요타 역시 차체 개발 및 공장 투자 비용을 줄이기 위해 오는 2026년 출시되는 전기차부터 기가캐스팅을 적용한다는 계획이다.

도요타에서 가장 크고 오래된 모토마치 공장에서도 혁신이 한창 이뤄지고 있었다. 모토마치 공장 엔지니어들은 조만간 ‘자동차 공장’의 상징인 컨베이어벨트가 사라질 것이라고 했다. 곧 개발되는 물류 로봇이 대신 차량과 부품을 옮기기 때문이다. 이를 통해 컨베이어벨트로 인해 발생하는 산재 위험과 매연 문제를 줄일 수 있다고 도요타는 전했다. 새 모델 생산라인을 설치할 때도 조립 라인을 유연하게 조정할 수 있다는 설명이다.

김인엽 기자 inside@hankyung.com

관련뉴스