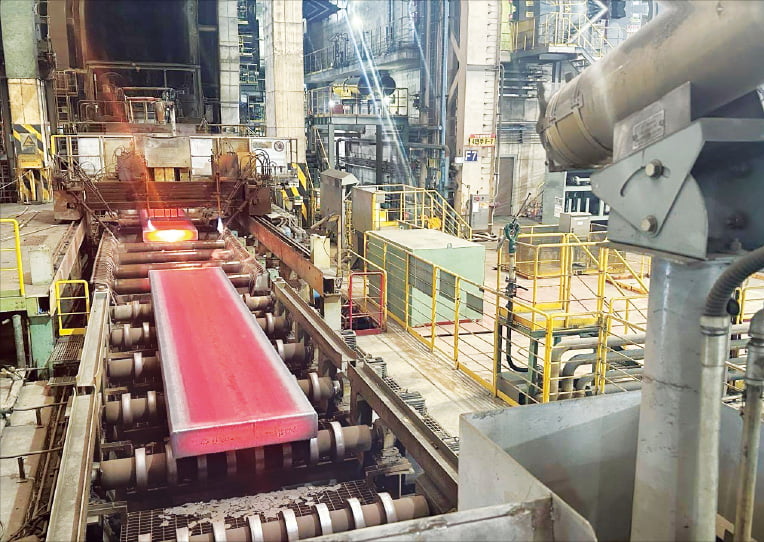

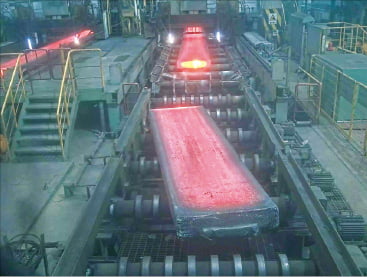

지난 22일 경북 포항의 포스코 포항제철소 4연주공장. 라인 위로 식지 않아 붉은빛을 띠는 슬래브가 이동하고 있다. 이곳에선 길쭉한 형태의 철강 제품인 ‘주편’을 제작하고, 그것을 토치로 절단해 슬래브로 가공하는 공정이 진행된다.

두 개 라인에서 하루에 200장씩 총 400장의 슬래브가 생산된다. 라인 위로 이동 중인 주편 절단면에선 종종 불꽃이 튄다. 절단하는 과정에서 이물질이 섞이면 불꽃이 튀는데, 이로 인한 절단 오차로 슬래브가 휘는 ‘사행’이 발생할 수 있다. 사행은 컨베이어 벨트 위의 철강 슬래브가 비스듬히 놓이는 현상이다.

크기가 작고 가벼운 일반적인 소비재라면 크게 문제 될 게 없다. 4연주공장에서 생산하는 슬래브는 초대형, 고중량 제품이다. 길이가 8m, 폭이 2.2m에 이르고 무게도 35t에 달한다. 슬레브에 사행이 발생하면 주변 기물까지 휘게 만든다. 사고 수습도 만만찮다. 작업 중인 슬래브의 온도가 1000도에 달해서다. 사람 작업자가 사행 문제를 해결하려다가 안전사고를 당할 수 있다.

박중해 포스코 생산기술부 과장은 “사행을 최소화하는 것이 인공지능(AI) 설비의 역할”이라며 “절단면에서 불꽃이 튀면 시스템이 이를 감지하고 AI가 사행 발생 확률을 계산하고 있다”고 설명했다.

포스코는 사행 사고를 예방하기 위해 포스코DX와 손잡고 포항제철소 4연주공장에 2022년부터 AI 스마트 CCTV를 도입했다. AI가 실시간으로 슬래브의 중심점과 각도를 계산해 사행 발생 가능성을 예측하고 사고 발생 위험이 커지면 컨베이어 벨트를 멈춘다.

포스코는 사행 사고를 예방하기 위해 포스코DX와 손잡고 포항제철소 4연주공장에 2022년부터 AI 스마트 CCTV를 도입했다. AI가 실시간으로 슬래브의 중심점과 각도를 계산해 사행 발생 가능성을 예측하고 사고 발생 위험이 커지면 컨베이어 벨트를 멈춘다.제4연주공장에 스마트 CCTV 시스템을 구축한 뒤 사행 사고를 예측한 횟수는 80건이지만 실제 사행 발생 건수는 ‘0건’이다. 기존엔 사행을 감시하는 담당자가 지속 감시해야 했지만 스마트 CCTV로 이런 수고를 덜었다.

포스코와 포스코DX는 제품 생산과 유통 전반에 AI 기술을 적용하고 있다. 지난달부턴 선재 제품 검수장에도 AI 기술을 활용하기 시작했다. 이곳에선 기업이 주문한 제품이 제대로 출하되고 있는지 확인한다. 하루에 200대 정도의 차량이 6000t에 이르는 철강 제품을 싣고 이곳을 통과한다. 양쪽에 6대씩 총 12대의 카메라가 한 차량에 실려 있는 제품의 라벨 위치를 스스로 찾아간다. 차 한 대 검수 작업이 1~2분 만에 완료된다. 시스템 개선으로 1년에 한두 건씩 발생했던 오류를 ‘제로(0)’로 만들었다는 게 회사 측 설명이다.

포스코DX는 제철소 내 자율주행을 위한 기반도 다지고 있다. 현재는 철도 건널목에 비전 AI 솔루션을 적용하는 단계다. 포항제철소 내엔 30여 대의 기관차가 쇳물을 운반하고 있다. 하나의 기관차가 1500도의 쇳물이 담긴 용선 운반차 두 대를 담당하는 게 보통이다. 운반차의 무게만 300t, 그 안에 동일한 무게의 쇳물을 실어 총 1200t의 화물을 끌고 다닌다.

기관차는 제철소 내 선로에선 최대 시속 13㎞, 건널목에선 사람이 빠르게 걷는 수준인 7㎞의 느린 속도로 운행하지만 엄청난 무게로 인해 제동 거리가 100m에 이른다. 제철소 내 기관차 선로와 차도가 만나는 건널목은 총 55곳. 지난 3월까지 22곳에 철도 건널목 비전 AI 솔루션 설치를 완료했다.

AI가 철도 건널목 주변의 작업자와 차량 등 위험 요소를 CCTV 영상에 기반해 분석하고 기관차 운전자에게 위험을 사전에 고지하고 있다. 포스코DX는 장기적으로 이런 AI 건널목에 사용한 기술을 확대해 제철소 내 기관차에 자율주행 시스템을 적용할 계획이다.

윤일용 포스코DX AI기술센터장은 “그동안 서비스형 AI 기술에 대한 관심이 높았다면 이젠 산업 현장의 요구사항을 해결하기 위해 산업용 AI에 관심이 높아지는 추세”라며 “산업용 AI가 실질적 재무 가치를 창출할 수 있는 분야로 주목받고 있다”고 강조했다.

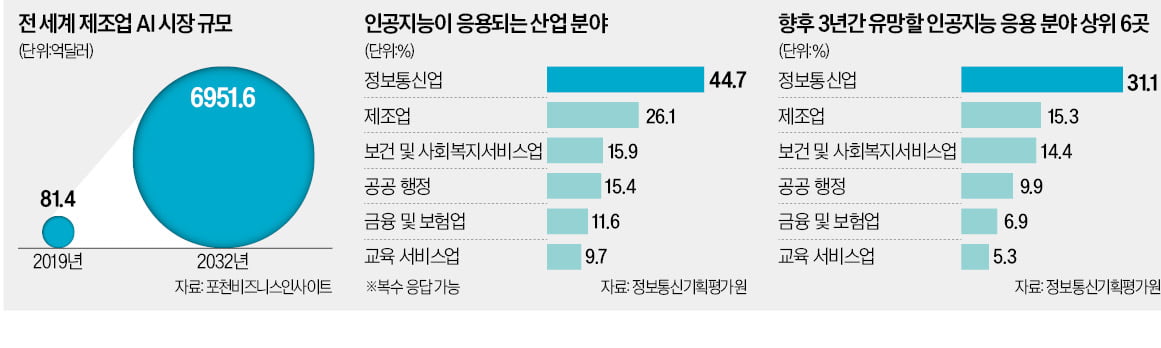

시장조사업체 포천비즈니스인사이트에 따르면 전 세계 제조 AI 시장 규모는 2019년 81억4000만달러(약 10조5820억원)에서 2032년 6951억6000만달러(약 903조7000억원)로 지속해서 성장할 전망이다.

포항=황동진 기자 radhwang@hankyung.com

관련뉴스