(전편에서 계속)그 다음으로는 실제 임상 적용에 있어서의 문제점 및 해결방향에 대해 언급하고자 한다.

a. Printer 특성 및 사용 material의 한계

실제 임상에 적용하기 위해서는 다른 산업 분야와는 다른 의료분야만의 문제점 및 제약이 있다.

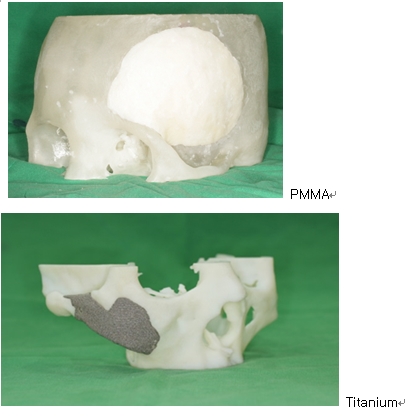

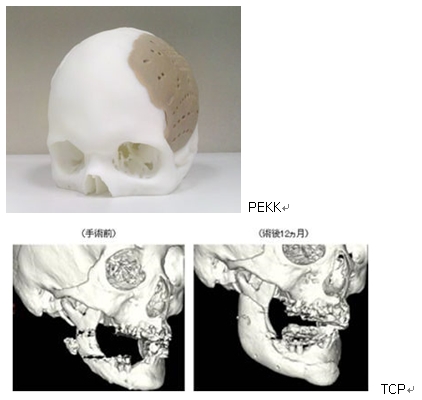

일단 환자의 몸에 삽입될 수 있는 재료는 굉장히 제한적이다. 즉 보형물로 제작 가능한 재료는 그 종류가 굉장히 제한적이고, 그 제한된 종류를 3D printer에 사용할 수 있는 재료는 현재 제한적으로 이용되는 Titanium과 PEKK정도가 알려져 있다.

하지만, 이 재료를 사용하기 위해서는 10~25억원 상당의 전용 프린터가 필요하고 사용되는 재료가 국내의료법상 따로 허가를 받아야 하기에 3번째 방식의 보형물 제작은 현실적으로는 거리감이 있다.

그나마 현실적으로 이용 가능한 방법은 첫 번째와 두 번째 방법인데, 첫 번째 방법에서 몰드 제작은 인체 무해한 재료로 제작 또는 출력이 가능하나, 실제 삽입가능한 재료를 몰드를 통해 제작하는 것은 몰드의 물리적 강성이나 재료적 특성이 금속 몰드를 대체할 만큼 견고하지 못하여 제한이 있는 것이 사실이다. 또한 설사 가능한 재료가 있다 해도 몰드 제작 전 단계인 임시 임플란트를 두 번째 방법과 동일하게 진행해야 하므로 불필요한 과정만 추가되는 방식이 되어 버린다.

이러한 방법을 탈피하기 위해서는 몰드 자체를 프린팅하는 방식이 있으나 이 방식은 컴퓨터 상에서 보형물의 모양을 실제 수술과정처럼 완전히 시뮬레이션해야 하는데 아직 전용 프로그램 개발이 이뤄지지 않아 한계가 있다.

결국 두 번째 방법을 실제 임상에 적용하기로 결정한 후 수술장내로 소독하여 가지고 들어 갈 수 있는 재료를 출력할 수 있는 프린터를 찾게 되었고, 두 개의 프린터로 압축이 되었다. 첫 번째가 3D systems 사의 projet 모델이었고, 두 번째가 stratasys사의 objet 모델로 압축 되었다. 결론은 3D systems사의 모델이 빌드사이즈, 해상도 및 출력물의 표면정밀도, 재료의 ISO 109933 및 USP Class IV 통과를 만족시켜 선택이 되었다.

b. Dental CT 와 3D printer의 궁합

대학병원급의 기관에서 촬영하는 3DCT는 개인 의원의 cone beam CT와는 그 해상도와 분해능에서 많은 차이가 있다. 하지만, 개인의원의 특성상 비용과 공간을 많이 차지하는 medical CT는 의원급에서는 설치하기가 쉽지 않은 것이 현실이고, 그 대안으로 사용하는 Dental CT(cone beam 방식)는 그 해상도와 분해능에서 한계를 보이는 것이 사실이다.

이미 보유하고 있는 장비의 CT이미지로 각 회사의 다양한 모델로 프린트를 의뢰하여 구매 전 그 효용성에 대해 테스트했고, 거의 모든 장비에서 실제 활용가능한 출력물을 얻을 수 있었다.

다만, 원본 CT image의 특성상 얇은 안면골에서는 연부조직 noise가 있어 그러한 부분에 대한 소프트웨어적인 처리의 필요성이 대두됐다. 하지만, 하악과 같은 비교적 두꺼운 부분에서는 medical CT와 큰 차이를 보이지 않아 프린터 도입 후 소프트웨어 면에서의 해결책을 찾기로 결정하였다.

c. CT촬영, 프린팅된 모델, 실제 뼈와의 오차

실제 수술을 진행하기로 계획한 후 그 과정을 시뮬레이션 하는 과정에서 확신할 수 없었던 한 부분이 있었다. 과연 프린팅 된 모델과 실재 뼈와의 오차가 얼마나 될 것인가? 이 걱정이 실제 임상 적용전에 가장 두려운 부분이었다. 결국 CT 촬영된 이미지에서 컴퓨터가 측정한 길이와 각도가 실제 모델과 같은지 여러 부위를 측정, 계측하여 그 오차가 1mm 미만이라는 결론을 얻고 실제 수술을 진행하기로 결정하였다.

d. 보형물 제작에 적합한 재료

현재 수술과정 중 바로 제작하여 바로 인체에 삽입할 수 있는 찰흙과 같은 재료는 세 가지로 압축된다. Bone cement라 불리는 PMMA(PolyMethylMethAcrylate)라는 재료와 HA(Hydroxyapatite), TCP(tricalciumphosphate)라는 재료가 사용 가능했다.

PMMA는 상대적으로 재료의 가격이 낮은 장점이 있고, HA와 TCP는 골유도능력이 있어 삽입 후 시간이 지나면 뼈와의 융합이 일어난다는 장점이 있다.

하지만, 보형물로 사용하기에는 그 비용이 만만치 않고 실재 골로 전환되는 비율이 일정치 않아 어떤 형태를 유지하는 능력은 떨어진다는 단점이 있다. 더군다나 PMMA가 90Mpa 정도의 인체골과 유사한 강도를 가지는 반면, HA,TCP는 20-30Mpa의 강도로 분필과 같이 부서지는 단점이 있어 압력이 작용하는 부위에 적용할 수 없는 한계가 있다.

보형물을 직접 프린팅 할 수 있는 재료로는 Ti6Al4V(Titanium alloy)와 PEEK(polyetherketoneketone)과 같은 뼈 융합이 가능한 재료와 PLA(polylactic acid), PGA(polyglycolic acid), PLLA(Poly L-lactic acid), PCL(polycaprolactone)등과 같은 biodegradable polymer(생분해성 고분자)가 전부이다.

위에 열거한 재료는 생체적합성을 확보한 재료이기는 하나, 티타늄의 경우 10억원 정도의 고가의 장비를 통해서만 출력이 가능하고, PEKK는 25억원정도의 장비를 필요로 하기에 현실적으로 그 활용이 제한이 많다.

생분해성 고분자(biodegradable polymer)의 경우 아직 2~3년 이상의 긴 기간 동안 관찰된 데이터가 없어 임시 수복용으로는 적합하나, 골전환은 사실상 기대하기 힘들어 형태 유지 목적의 보형물에는 한계가 있을 것으로 생각된다.

이상의 현재까지의 3D 프린팅 관련 기술과 재료의 현 상황이다. 앞으로도 재료와 프린터 기술의 발전에 따라 많은 새로운 가능성이 열리리라고 기대된다. (글=백정환 H성형외과 원장, 블로그)

관련뉴스