가스터빈 개조업체 PSM, 2021년 한화 품으로…독자개발 연소기 생산도

자체적으로 부품 스캔해 형상화…24시간 고객사 가스터빈 감시·진단

(주피터[미국 플로리다주]=연합뉴스) 장하나 기자 = "가스터빈 제조사의 주된 관심사는 새로 파는 것이어서 발전소 운전 시 발생하는 각종 문제에 소극적으로 대처하는 경향이 있습니다. PSM과 같은 곳이 이런 고질적 결함을 해소하는 역할을 하는 거죠." (김만호 PSM 디렉터)

지난 10일(현지시간) 미국의 대표적인 휴양지인 플로리다주 팜비치에서 북쪽으로 약 30분 정도 차를 타고 달려 주피터시에 위치한 PSM 본사를 찾았다.

PSM은 1999년 전투기 엔진 엔지니어 10여명이 모여 창업한 가스터빈 개조 업체로, 미국 전력회사인 칼파인과 프랑스 알스톰, 이탈리아 안살도 에네르기아 등의 주인을 거쳐 2021년 한화의 품에 안겼다.

약 1만4천800㎡ 규모의 PSM 본사에는 연구개발(R&D) 엔지니어 150명과 공장 엔지니어 150명을 포함한 약 450명이 근무하고 있다.

PSM은 중대형 액화천연가스(LNG) 가스터빈을 개조하는 대형 설비를 운영하는 동시에 디지털 엔지니어 시스템을 활용해 독자적인 글로벌 모니터링 센터를 구축했다.

이날 기자단에게는 가스터빈 부품 수리와 정비 등이 이뤄지는 공장 내부가 공개됐다.

고글을 쓰고 공장 내부에 들어서자 곳곳에 '수명 연장'을 기다리는 가스터빈 부품들이 구획별로 질서정연하게 놓여있었다.

이곳에서는 입고된 부품의 수리 범위를 비파괴검사 등을 통해 결정한 뒤 용접과 그라인딩, 형상 복구, 코팅 등의 공정을 거쳐 다시 납품하는 과정이 이뤄지고 있다.

통상 입고에서 납품까지 150일 정도가 소요된다. PSM에 따르면 연소기 14개를 1세트로 계산할 때 현재 PSM 플로리다 공장은 연간 200세트를 수리할 수 있는 캐파(생산 능력)를 갖추고 있다.

PSM 공장 근로자들은 팁(바깥쪽 끝부분)이 손상된 터빈 블레이드(회전 날개)를 잘라내고 기존과 동일한 소재를 레이저로 녹여 붙여 쌓아 올리는 '클래딩' 공정을 감독하고, 레이저로 가공한 터빈 블레이드를 살펴보며 의견을 주고받고 있었다.

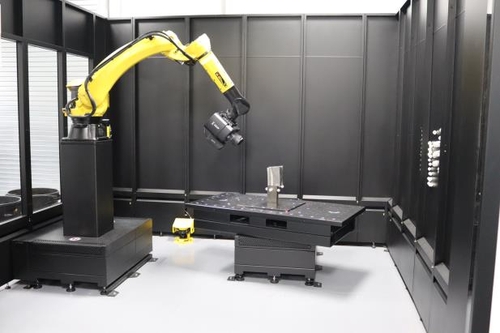

레이저 스캐닝 장비가 룸 내부에서 부지런히 움직이며 부품을 스캔하는 모습도 볼 수 있었다.

PSM은 일종의 '틈새시장'을 공략하고 원제작사의 지식재산권(IP)을 침해하지 않기 위해 자체적으로 부품을 스캔, 형상을 도면화해 작업에 이용하고 있다.

공장을 안내하던 김만호 PSM 디렉터는 "OEM 관련 도면은 하나도 없고 전부 (부품을) 리딩해서 새로 구축하고 있다"며 "특허 회피 설계도 끊임없이 하고 있다"고 설명했다.

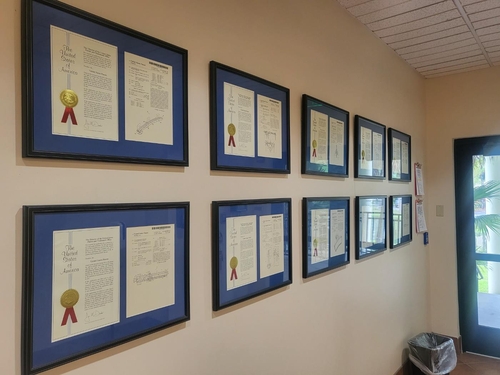

PSM이 보유한 특허는 150개가 넘는다. 사무동 입구의 벽면에는 그동안 PSM이 받은 특허가 프린트된 액자가 나란히 걸려있었다.

김 디렉터는 "핵심은 보험에 들 수 있는지(insurability)"라며 "독자적으로 개발한 부품을 납품했을 때 재보험사가 PSM을 방문해 OEM 부품과 동일하다는 걸 확인하기 때문에 (고객사가) 보험을 들 수 있고, 리스크 해지가 가능하다"고 설명했다.

GE와 지멘스에너지 등 가스터빈을 만드는 회사, 즉 OEM은 기본적으로 엔진을 싸게 판 뒤 이를 운영하기 위한 유지 보수 비용을 높게 받는 방식으로 수익을 창출하고 있다.

이 같은 천문학적인 보수 비용이 부담스러운 발전소가 'SOS'를 보내는 곳이 PSM과 같은 논(non)OEM 업체들인 셈이다.

이 같은 논OEM 업체의 시장 점유율은 10% 수준인 것으로 알려졌다.

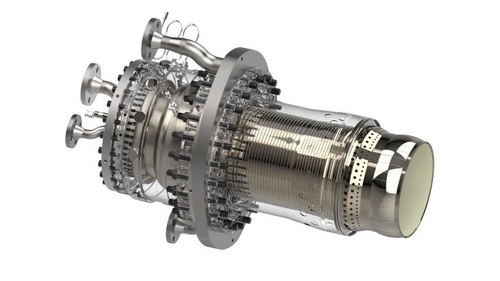

PSM은 독자 개발한 연소기 '플레임시트'(FlameSheet)도 조립 생산하고 있다.

플레임시트는 엔진 제조사와 상관없이 다양한 엔진 기종에 호환 적용할 수 있는 플랫폼 기술로, 기존 가스터빈에 연소기 대신 꽂고 제어시스템을 바꿔 수소 혼소(혼합연소) 발전을 하는 방식에 사용된다.

다만 아쉽게도 플레임시트는 최근 출고가 된 탓에 이날은 직접 확인할 수는 없었다.

알렉스 호프스 PSM 대표는 "지금은 가스터빈과 재생에너지를 결합해 상호 작용을 통해 재생에너지의 간헐성을 가스터빈으로 극복하는 추세"라며 "기존 가스터빈을 개조하는 솔루션을 통해 재생에너지 전환과 순환 경제에 도움이 될 것"이라고 말했다.

사무동 한쪽에서는 유리벽으로 구분된 공간에서 엔지니어 5명이 자신의 앞에 놓인 모니터링 화면에서 한시도 눈을 떼지 못하는 모습이었다.

이곳 감시·진단 센터에서는 하루 24시간 365일 내내 전 세계 5개국의 고객사 25곳을 대상으로 스팀터빈과 가스터빈 등 100여개 이상의 발전 자산 정보를 실시간으로 확인하고 있다.

김 디렉터는 "데이터에 이상 현상이 보이면 어떤 문제와 연결되는지를 데이터베이스화해서 가지고 있다"며 "바로 피드백해서 이상 유무를 현장에 전달하고 관리하는 역할을 한다"고 소개했다.

한화가 인수한 이후 PSM 인력 수준은 100명 이상 증원됐고 연구개발(R&D) 투자도 크게 늘었다.

손영창 한화파워시스템 대표는 한화 인수 후 변화를 묻는 기자의 질문에 "1년에 수백억원의 R&D 투자가 이뤄지고 있다"며 "토마센을 합해 R&D 인력만 250명"이라고 전했다.

5개의 축을 조작해 복잡한 형상이나 곡면을 쉽게 가공할 수 있는 5축 범용 가공장비 2기도 신규 도입됐다. 5축 범용 가공장비의 1대 가격은 60억∼70억원 수준이다.

PSM은 현재 공장 증설도 내부 검토 중인 것으로 알려졌다.

다음 달에는 중동 지역의 거점 역할을 할 사업장을 연다. 이곳에서는 중동 지역 고객사의 가스터빈을 유지·보수하며 운영 관리를 지원하게 된다.

hanajjang@yna.co.kr

(끝)

<저작권자(c) 연합뉴스, 무단 전재-재배포 금지>

관련뉴스