도어록·비데부품 생산

실시간 오류·불량 수정

재고조사도 자동으로

[ 이민하 기자 ]

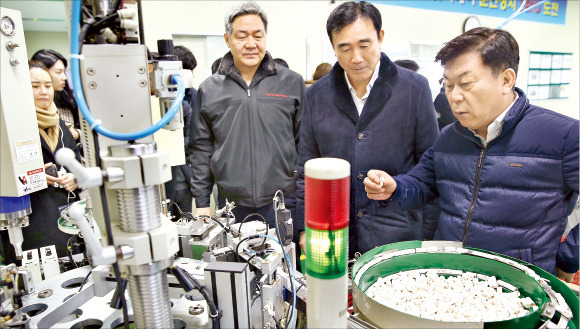

쉬이익, 착착. 스마트공장 생산라인이 쉼 없이 돌아갔다. 실시간으로 오류, 불량 등을 추적해 바로 수정했다.

인천 도화동에 있는 이랜시스가 스마트공장으로 거듭나고 있다. 2975㎡ 크기의 공장 겉모습은 여느 공장과 다를 바 없지만, 남들보다 빠르게 스마트 공정을 도입했다. 디지털 도어록 잠금장치, 비데 부품 등을 생산하는 46개 생산라인 가운데 10개는 자동화 라인으로 꾸렸다. 3개 라인은 정보통신기술(ICT)과 연계한 첨단 공정이다.

심재귀 이랜시스 대표는 3일 “과거 공장 개선은 일부 생산공정에 자동화 설비를 도입하는 정도였다”며 “스마트공장은 자동화 공정을 기반으로 실시간 추적·관리 등이 가능한 ICT를 연계해 효율성을 극대화하는 게 핵심”이라고 강조했다.

스마트공장은 기획, 설계, 제조, 유통 등 전 과정을 ICT로 통합해 효율성을 높인 공장이다. 이랜시스는 지난해부터 정부 지원을 받아 오일댐퍼 자동화 생산라인, 구매 부품공급망 관리, 휴대용단말기(PDA) 활용 재고관리 등에 스마트공장 시스템을 단계적으로 도입했다.

비데 핵심 부품인 오일댐퍼 자동화 생산라인에는 실시간 모니터가 설치돼 있다. 모니터 위 파란색 네트워크 서버도 눈에 띈다. ICT 연결을 위한 서버다. 불량률, 유실시간 등 생산 상황을 전송, 데이터베이스로 관리한다. 기존에는 모든 정보를 수작업으로 입력해야 했다. ICT를 도입한 뒤 생산량은 22만개에서 36만개로 64% 증가했다. 평균 불량률은 0.46%로 급감했다. 연간 비용 절감 효과는 6000만원 선이다.

공장 1층에는 바코드 현품 표가 붙은 상장들이 쌓여 있었다. 손으로 직접 입력해야 하던 3000여종의 자재 입출고를 PDA 바코드로 대체해 자동으로 관리한다. 심 대표는 “스마트공장 덕분에 매출이 지난해 330억원으로 20% 이상 증가했다”며 “최근 일본 도시바와 30억원 수출 계약을 맺었다”고 말했다.

인천=이민하 기자 minari@hankyung.com

ⓒ 한국경제 & hankyung.com, 무단전재 및 재배포 금지

관련뉴스